硅微粉是由天然石英(SiO2)或熔融石英(天然石英经高温熔融、冷却后的非晶态SiO2)经破碎、球磨(或振动、气流磨)、浮选、酸洗提纯、高纯水处理等多道工艺加工而成的微粉。因其优良的耐温性、耐酸碱腐蚀以及导热性差、高绝缘、低膨胀、硬度大等特性,是电工、电子、橡胶行业不可或缺的功能填料之一。随着硅微粉行业的发展和下游行业的拓展延伸,高纯超细硅微粉已成为行业发展热点。

1.高纯超细硅微粉概述

1.1硅微粉的分类

硅微粉根据用途可分为普通硅微粉(PG)、电工级硅微粉(DG)、电子级硅微粉(JG);按其颗粒形态分为角形硅微粉和球形硅微粉;其中以石英矿或硅石为原料直接粉磨得到的硅微粉称为结晶硅微粉,以熔融石英为原料粉磨得到的硅微粉称为熔融硅微粉(RG);对上述硅微粉进行有机表面改性后分别称为普通活性硅微粉(PGH)、电工级活性硅微粉(DGH)、电子级结晶型活性硅微粉(JGH)、电子级熔融型活性硅微粉(RGH)及球形硅微粉[1]。

表1:电工及电子级硅微粉的粒度分布要求

1.2高纯超细硅微粉成为行业发展热点

超细硅微粉体材料是近年来逐渐发展起来的新材料。超细硅微粉具有粒度小、比表面积大、化学纯度高、填充性好等特点。以其优越的稳定性、补强性、增稠性和触变性而在覆铜板、胶黏剂、橡胶、涂料、工程塑料、医药、造纸、日化等诸多领域得到广泛应用,并为其相关工业领域的发展提供了新材料的基础和技术保证,享有“工业味精”、“材料科学的原点”之美誉。

高纯硅微粉一般是指SiO2含量高于99.9%的硅微粉,主要应用在IC的集成电路和石英玻璃等行业,其高档产品更被广泛应用在大规模及超大规模集成电路、光纤、激光、航天、军事中,是高新技术产业不可缺少的重要材料。高纯超细硅微粉已成为行业发展热点。一些发达地区更是将其作为一项战略目标来实现。

2.高纯超细硅微粉的应用

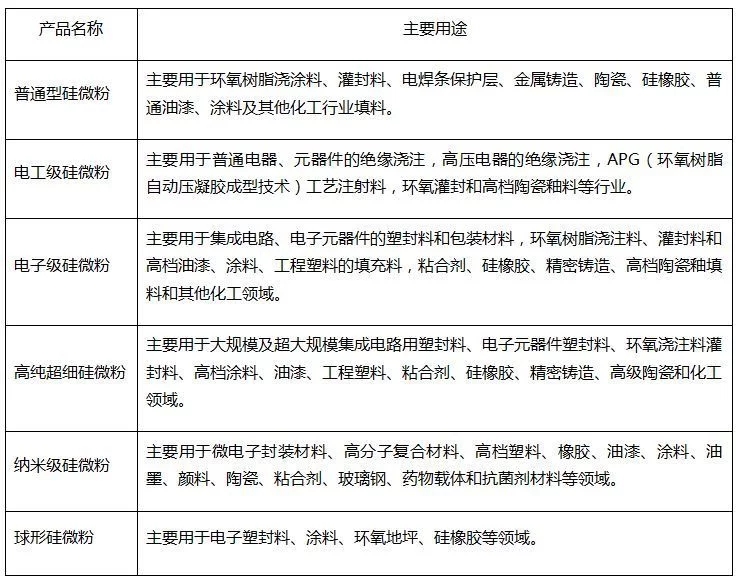

表2:不同级别硅微粉产品主要用途

高纯超细硅微粉:主要用于大规模及超大规模集成电路用塑封料、电子元器件塑封料、环氧浇注料灌封料、高档涂料、油漆、工程塑料、粘合剂、硅橡胶、精密铸造、高级陶瓷和化工领域。

纳米级硅微粉:主要用于微电子封装材料、高分子复合材料、高档塑料、橡胶、油漆、涂料、油墨、颜料、陶瓷、粘合剂、玻璃钢、药物载体和抗菌剂材料等领域。

球形硅微粉:主要用于电子塑封料、涂料、环氧地坪、硅橡胶等领域。

高纯超细硅微粉用于塑料中可以有效的增加塑料的抗弯、抗压强度,同样也可以提高大多数塑料产品的承载能力;在橡胶制品中可代替炭黑,改善橡胶的延伸率、拉撕裂强度和抗老化性能;作为涂料的添加剂可以显著提高涂料的耐磨特性而且可以增强其着色能力。但其市场前景是应用于大规模及超大规模集成电路用塑封料、电子元器件塑封料、环氧浇注料灌封料等领域[2]。

在环氧模塑封料中,高纯硅微粉是其主要原料,由于SiO2具有稳定的物理化学性能、良好的透光性及线膨胀性能和优良的高温性能,因此SiO2是目前理想的环氧塑封料的填充材料,其填充率可达到70%~90%,同时高纯超细硅微粉也是半导体集成电路理想的基板材料。世界上对高纯超纯硅微粉的需求量将随着IC行业的发展而快速发展,估计未来10年世界对其的需求将以20%的速度增长。

3.高纯超细硅微粉的生产

3.1高纯超细硅微粉主要原料的选择

高纯超细硅微粉的制备一般包括化学合成法和天然矿物提纯法,但是通过长期的研究发现化学合成法成本高产量低,无法满足需求。用天然石英矿物作为原材料制备超细粉体既可满足市场需求,同时也能更好的降低粉体中有害杂质含量。

高纯超细硅微粉的生产用的原料有脉石英、石英岩、熔融石英以及复合型原料。原料的选择是至关重要,因为生产用原料的好坏,必将直接关系到生产工艺流程的长短、生产成本的高低和产品质量的优劣。举例:生产结晶型硅微粉时,一般都选择质地较纯的脉石英(SiO2含量一般均≥99.9%)而忽略了一些表面污染、用普通的化学方法易清除的石英岩和石英砾岩之类的矿物。我国有些地区的石英岩和石英砾岩质地也很纯,是加工、生产高纯超细硅微粉的好原料,而且它们的硬度相比脉石英要稍软一些,易加工[3]。

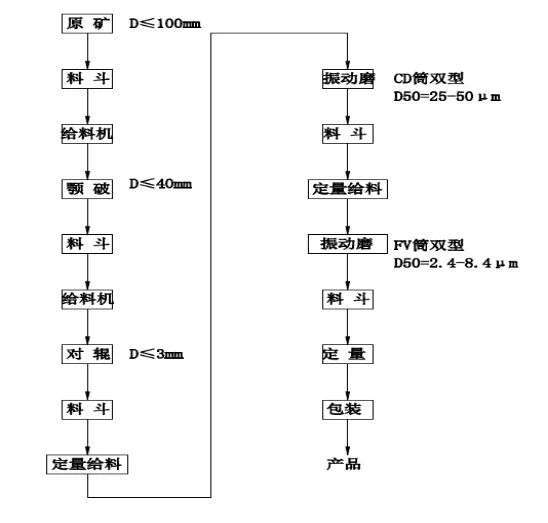

图1:石英加工工艺流程

从1可以明显看出生产的硅微粉工艺流程十分简单,两段破碎、两段磨矿即可。证明其原矿质量很好。

3.2高纯超细硅微粉的生产工艺

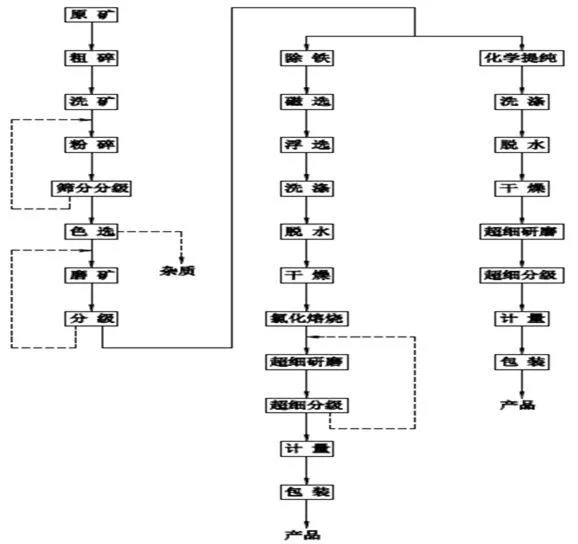

硅微粉的生产工艺一般根据原矿性质和矿石工艺矿物学等特性及用户对产品质量的要求而大同小异。而高纯超细硅微粉的生产,则在高纯砂制备的基础上进行进一步地超细粉碎或研磨分级而获得。

图2:高纯超细硅微粉生产工艺原则流程图

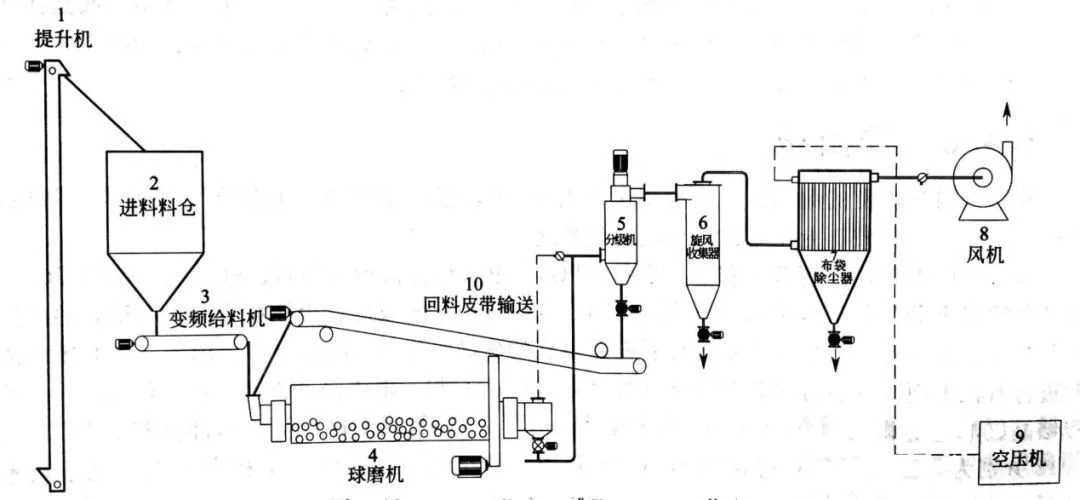

高纯超细硅微粉的生产,其加工设备的选择显得尤为重要,尤其是超细研磨和超细分级设备的选择,显得更为关键。超细研磨和超细分级设备选择的好坏将直接影响到产品的产量、质量和粉体颗粒的形状。目前,国内超细研磨和超细分级设备的机组组合有采用球磨加分级;偏心振动磨加分级和振动磨加分级这三种类型的设备。

图3:球磨-分级硅微粉闭路生产工艺流程

为了满足制品的要求,超细后的硅微粉还要进行提纯,尤其是用于电子塑封料中的硅微粉,对杂质要求较为严格,必须经过提纯才能达到要求。矿石提纯一般均采用磁选、浮选或化学处理的方法而获得,但也有采用两者相结合的方法来生产高纯超细硅微粉。而对用于环氧树脂及其他聚合物和橡胶的硅微粉,为了改善其表面与高聚物基料相容,以使填充材料的综合性能及可加工性能得到提高和改善,必须对其进行有机表面处理。硅微粉表面改性主要使用硅烷偶联。

目前,对于硅微粉超细粉碎、提纯和改性,国内已做了大量的研究工作。李化建[4]等对用优质石英制备高纯超细硅微粉进行了工艺研究,采用振动磨加分级机系统,配合提纯工艺,生产出了满足电子电工级和涂料行业要求的硅微粉。蒋述兴、王秋红[5]用钇稳定氧化锆球为研磨介质,对研磨桶内壁和搅拌器都衬以聚氨酯的搅拌磨用于粉磨制备高纯超细石英微粉进行了研究。获得1μm以下的高纯超细石英微粉,但难以获得球形石英微粉。武英峰[6]使用振动磨分级系统生产的电子级高纯超细硅微粉为类球形粉体,相比球磨分级系统生产的不定形硅微粉其比表面积大,可以与环氧树脂之间充分接触,分散性较好。同时类球形硅微粉的粒径比无定型粒径要小,分散在环氧树脂中后相对增加了与环氧树脂间的接触面积,增多了结合点,更有利于提高两者的相容性。

3.3球形化生产工艺

随着微电子工业的迅猛发展,大规模、超大规模集成电路对封装材料的要求也越来越高。目前集成电路(IC)封装材料的97%采用环氧塑封料(EMC),而在EMC的组成中,用量多的是硅微粉,占环氧模塑料质量比达70%~90%。与角形硅微粉相比,球形硅微粉的填充率高,环氧塑封料热膨胀系数更小、热导率也更低,应力集中小、强度高,生产的微电子器件使用性能更好,因此,除了高纯超细,颗粒球形化也成为硅微粉的发展趋势之一。

按照我国半导体集成电路与器件的发展规划,未来4-5年后,我国对球形硅微粉的需求将达到10万吨以上,目前国内仅用于超大规模集成电路塑封材料的球形硅微粉用量已超3000吨,对该材料进行技术攻关,尽快开创具有自主知识产权的高新技术产品,具有十分重要的经济意义和社会意义。

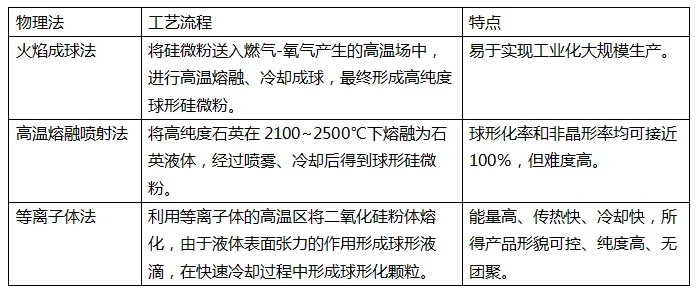

目前制备球形硅微粉的方法可分为物理法和化学法。物理法主要有火焰成球法、高温熔融喷射法、自蔓延低温燃烧法、等离子体法和高温煅烧球形化等;化学方法主要有气相法、水热合成法、溶胶-凝胶法、沉淀法、微乳液法等。化学方法由于颗粒团聚较严重,产品比表面积较大,吸油值大,大量填充时与环氧树脂均混困难,因此,目前工业上主要采用物理法[7]。

表3:球形化物理法工艺

一方面,随着科技的发展,高纯超细硅微粉被越来越多的行业所青睐,其市场前景异常广阔。而近几年来中国经济的高速发展,使得中国成为世界主要的硅微粉生产、消费和出口国,中国在世界硅微粉消费比重越来越大。

另一方面,目前以球形硅微粉、超细硅微粉等为代表的中高端硅微粉产品仍然以日本、美国等发达地区企业为主。国内研发技术水平与国外相比仍有一定差距,而且行业尚未建立成熟的标准体系,市场竞争激烈,产品结构化矛盾突出等问题亟待解决。

随着硅微粉行业的发展和下游行业的拓展延伸,低附加值产品的利润空间将不断缩小,国内企业必须寻求技术上的突破,打破国外企业在高端产品市场的垄断。

参考文献:

[1]郑水林,孙志明.非金属矿物材料[M].北京:化学工业出版社,2016.

[2]苏宪君.超细硅微粉在塑料、橡胶及涂料中的应用[J].中国粉体技术,2003(5).

[3]谈高.天然脉石英制备高纯超细硅微粉及其应用研究[D].四川:西南科技大,2010.

[4]李化建,孙恒虎,盖国胜.用优质石英矿制备高纯超细硅微粉工艺[C].第十二届国内无机硅化合物技术与信息交流大会论文,2003.

[5]蒋述兴,王秋红.高纯超细石英微粉的制备方法研究[J].矿产保护与利用,2009(04).

[6]武英峰.振动磨分级系统在电子级高纯超细硅微粉生产中的应用[J].功能材,2016.

[7]李化建,黄佳木,盖国胜,梁保卫.高纯超细球形化硅微粉的研究[J].化工矿物与加工,2002(09).

声明:转载此文是出于传递更多信息之目的。若有来源标注错误或侵犯了您的合法权益,请作者持权属证明与本网联系,我们将及时更正、删除,谢谢。

来源:矿材网